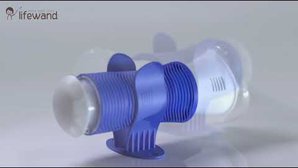

ניתן לייצר דגמים גדולים ומוצרים בשיטת ייצור חסכונית - רוטציה

רוטציה (באנגלית Rotational Molding) היא שיטת ייצור שנועדה לייצורם של חלקי פלסטיק גדולים בעלי נפח פנימי גדול . בתהליך זה ישנן מספר פעולות אשר מתרחשות בו זמנית:

- פיזור של חומר גלם אבקתי בצורה איטית.

- חימום והתכה של חומר הגלם באופן דו כיווני (בתנועה תבניתית).

בשילוב הפעולות הנ"ל, ניתן לייצר חלק חלול ללא תפר. בתהליך הרוטציה נעשה שימוש בתבניות עם חלקים גדולים חלולים בעלות עיצובים הנדסיים מורכבים בהתאם לדרישות של ייצור.

אחד היתרונות הבולטים בתהליך הרוטציה, הוא העובדה כי התבניות אשר בהן נעשה בו שימוש - הן לרוב יקרות פחות מתבניות המשמשות בתהליכי ייצור אחרים. יתרון נוסף הוא בכך שניתן לבצע שינויים בעיצוב התבנית במהלך התהליך באופן קל יחסית. מעבר לכך, התבניות אינן נדרשות לעמידה בלחץ (בניגוד לתהליך ההזרקה למשל), כאן שגם אין צורך לתכנן תבניות שיועדו לעבודה בלחץ.

חסרונותיה של שיטת ייצור ברוטציה הם: זמן ייצור ממושך, עלות חומרים גבוהה (נדרשים חומרי פלסטיק מסוג מסוים לתהליך ובנוסף, הפיכת חומרי הגלם לאבקה מצריך הוצאות נוספות שיש לקחת בחשבון). כמו כן, השיטה מוגבלת לרוב למוצרים\רכיבים בעלי מאפיינים פשוטים יחסית- כדוגמת חלקי פלסטיק פנימיים של רכב או מעמד למחשב. במקרים בהם נדרש ייצור רכיבים\מוצרים מורכבים יותר, תהליך הייצור עצמו (שהוא איטי גם כך), עלול להאט עוד יותר כיוון שיהיה צורך לעשות שימוש בשיטות ייצור נוספות; שימוש אשר יוביל להגדלה בעלויות הייצור\התפעול .

במרבית המקרים, ייצור בתבנית נעשה ביציקה או בעיבוד CNC (Computer Numerical Control). מהלך תהליך הייצור אינו מלווה בכוחות של גזירה או בפעולת הפעלת לחצים, פרט לפעולת סיבובה של התבנית. בדרך כלל החומרים שבהם נעשה שימוש בשיטת הרוטציה הם בעלי צמיגות נמוכה. הסיבה לכך, היא שמשום תכונתם זו; מובטחת הצמדות טובה יותר לתבנית הייצור ומתקבלים בתוצר הסופי פני שטח בגימור איכותי.

שלבי תהליך שיטת ייצור ברוטציה: תחילה, חומר גלם בכמות מדידה מוכנס אל תוך תבנית. בשלב הראשון יכולות להיכלל מספר תבניות המתמלאות במקביל. לאחר מכן, מתבצעת פעולה של סגירת התבנית והיא מוכנסת אל תוך תנור חימום, שבו מתבצעת פעולה סיבוב דו-כיוונית באיטיות. כאשר התבנית מחוממת, חומר הגלם נדבק בהדרגה אל פני השטח הפנימי שלה עד לנקודה בה התכתו מגיעה לסיומה. אחר כך, חומר הגלם מצפה את פני שטח התבנית לגמרי והוא מחולק בה בצורה שווה. במהלך זמן קירור התבנית- האחרונה ממשיכה לנוע בתנועה סיבובית וזאת בכדי לשמר את מבנה החלק שהתקבל בה. השלב האחרון הוא פתיחת התבנית, שליפת החלק ממנה החוצה והכנתו לתהליך מחזור ייצור חדש.